智能工廠RTLS一體化解決方案

智能工廠RTLS一體化解決方案,通過室內外精確定位,實現對工廠設備、AGV、人員、工件、物料等實時連續跟蹤,生成軌跡路線圖,并將定位數據發送給上層的軟件系統,結合數據分析,進而提供精細化生產管理。

智能工廠RTLS一體化解決方案

1、實時定位系統的重要性

當今市場瞬息萬變、競爭加劇,客戶定制化需求增多,要求生產線有更大的柔性。與此同時,隨著數字化的發展,制造工業在工廠里安裝了大量的組件和設備,對工廠系統的全面了解、實時追蹤變得越來越重要。企業如何組織和管理生產以適應客戶個性化需求快捷生產的同時還能提高工作效率,如何在復雜的工業環境中提供更好的現場服務,是當前制造業面臨的挑戰,為此提出了生產靈活、自組織的生產方式和物流理念。

工業識別與定位成為促進制造業數字化的關鍵技術。幫助企業去改善生產過程和整個物流,使全范圍、全過程實現數據可視化,提高時效性,并且避免錯誤。一方面要簡化流程,通過標識對所有的人物車進行識別;另一方面就是定位,通過實時定位可以判斷所有的人物車的位置。實時定位系統要適用于復雜工業環境,單一技術是很難實現的,需要融合多種不同的定位技術,才能保證定位的準確性和時效性,真正做到高精度實時定位。

當前實時定位技術有很多,可分為室外定位與室內定位,按技術分為UWB、RFID、GPS和其它,按應用分為資產跟蹤、人員跟蹤、物流跟蹤和其它。經過多年的發展,實時定位技術的精度、覆蓋范圍、容量、時延等指標都在優化,隨著產業成熟度的增加,RTLS應用正快速增長,尤其是在汽車和醫療等行業中。RTLS市場預計全球在2022年達到63億美元,從2016至2022年間的年復合增長率是28%。高工業增長、企業數字化轉型是驅動RTLS市場的主要因素,而成本偏高、環境干擾、系統不兼容、缺乏統—標準是市場的阻礙因素。

從應用客戶的角度來說,RTLS給企業帶來的收益主要有四方面:

(1)提升經濟效益,倉儲物流、離散制造過程中對于人員與設備的實時定位管理等。

(2)降低安全事故風險,危險區域、險情預警與災后援救等。

(3)為精細化管理提供技術保障,人員軌跡管理、資產定位管理、廠內物料追蹤、電子圍欄等。

(4)車間數字化、透明化,廠內智能物料箱、AGV、移動機器人的自動導引等。

本文給出智能工廠RTLS一體化解決方案,包括系統架構、主要功能、技術特點和場景解決方案,最后分享某汽車生產廠應用案例。

2、RTLS解決方案

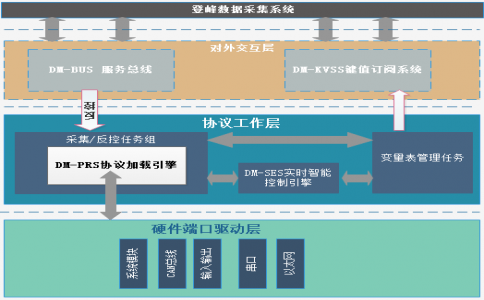

智能工廠的實時定位系統是基于簡單架構網絡的彈性可擴展定位平臺,可提供定制定位解決方案所需的組件和服務,提供一站式RTLS解決方案。系統由硬件基礎架構、定位管理器和服務集成三部分構成。

(1)硬件基礎架構:固定于設備上的有源標簽以預定義的間隔主動發送無線信號。四臺或以上錨定基站接收信號并通過定位網關發至定位服務器。

電子標簽:與被管理對象(工件、機器人、載具、人員等)綁定,能夠以規定的時間間隔發送無線信號。電子標簽還可配備數據接口,將詳細位置信息直接傳送到本地控制系統,或向上位系統提供必要的傳感器數據。

錨定基站:接收電子標簽無線信號,附加錨定坐標及時間戳,并傳輸標簽附帶數據。通過至少三個相互同步的錨定基站,可實現電子標簽的三維定位,精度達厘米級。

網關:用于將所有記錄的數據打包,并傳輸到上位定位服務器,同時可擔當錨定基站功能。

定位服務器:計算電子標簽的實時位置坐標,通過規則引擎來定義及編輯位置相關的事件類型。

(2)定位管理器:用于計算具體電子標簽的實時位置的軟件系統,采用多模融合的定位技術,并通過指定接口,根據可定義及配置的規則,將詳細信息傳送至上位系統。

(3)服務集成:定位信息和事件傳遞給上位系統用于自動控制,數據統計分析,流程優化及調整。

在智能工廠中,實時定位系統服務多樣上位智能系統,來自RTLS的4W(Where何地,When何時,Who何人何物,What何事件)定位數據與來自上位系統ERP/MES/WMS等的H(how做何事、如何操作)業務數據相集成,聯動工作,最大化利用生產資源,提高現場管理效率和準確性。

RTLS提供查找、記錄、監測、控制、調度功能,可以應用于工廠多種應用場景。

(1)查找功能高精度定位管理對象,何物何時位于何處,對每個對象有據可查;搜索結果一目了然,實現實時可視化管理;優化物料存儲,消除物料不當損耗。

(2)記錄功能自動記錄存檔人工生產過程內容,全程可追溯;基于位置信息自動控制電動工具的工作狀態和程序,減少操作差錯;發現對潛在質量問題,做出及時響應。

(3)監測功能跟蹤轉運流程,發現瓶頸,優化周轉時間;直觀顯示管理對象相關信息;持續優化整體物料管理過程。

(4)控制功能創建自組織生產和物流管理理念;建立自組織生產能力,實現車間透明化生產;優化物流路徑。

(5)調度功能智能高效調度員工,安排工單;基于員工位置靈活指揮;基于當前各個工位的工作能力,實現動態流水線作業;人物車和區域安全管理,全方位提高生產安全。

3、應用案例舉例

當前以汽車制造為主導的制造業已經成為實時定位系統的主要終端用戶,用于追蹤和定位資產設備和其他生產工具、原材料、半成品材料和零部件、成品汽車、返修汽車以及整個生產車間的勞動力。這里分享某汽車生產廠RTLS應用案例,系統采用的是西門子SIMATICRTLS,其技術特性如下:

(1)雙向數據傳輸:采用雙向測距算法(TWR,TwoWayRanging)和到達時間差算法(TDOA,TimeDifferenceofArrival)多模融合的定位技術。集成了電子墨水屏的定位標簽支持雙向數據傳輸,提供定位功能外還可以主動刷新屏幕顯示內容。雙向數據傳輸為無紙化制造提供技術基礎,上位系統對位置和動作進行分析后做出業務決定,再反饋到前端,指導現場人員如何進行下一步的操作。

(2)多模定位技術:定位基站采用UWB超寬帶和2.4GHzPhase調相兩種無線技術融合,實現厘米級定位精度,適用于苛刻的工業環境,能同時適應室內和室外應用場景,實現工序、車間、工廠統一定位,易于擴展定位到更多工作區域和不同應用場景,工廠全范圍覆蓋、服務于生產全過程。

(3)無縫綜合集成:實時定位系統通過ISO標準接口可以與各類IT系統集成,與ERP、MES、WMS等數據同步更新物料信息,優化操作流程,實時調度生產資源,可以提供靈活可擴展的物聯網云應用和智能工廠方案,在產量、質量、成本上持續優化,提高企業經濟效益。

項目中,RTLS服務于該汽車生產廠生產現場的多個應用場景:

(1)RTLS應用于總裝線擰緊器定位

不同型號的汽車在同一生產線上組裝時,需要給電動工具不同的工具程序以完成不同類型工作。以前車輛的識別依靠條形碼掃描器,傳至工具管理器,識別出車型,再調出操作指導,增加了工人操作動作,也不能完全避免誤配置,無法確定擰緊器是對正確車型操作。采用RTLS系統同時對車輛和工具定位跟蹤,在異構工具被帶到車輛附近時,根據車輛的VIN,MES系統給出特定的工具程序,發送給工具控制器對工具進行編程并打開工具。軟線及移動擰緊器高精度定位(750px),實現了基于安裝使用位置的工作狀態記錄和校驗,工具程序自動控制。

應用RTLS削減了生產線上的時間開銷,通過排除人為錯誤提升質量,幫助企業實現柔性化產線,提高生產節拍。復雜的裝配線環境下仍有精準定位能力;電動移動工具的高可用性和高效率;對人工工作的自動記錄實現更高等級的質量管理;通過減少人工干預,提高效率和準確性;根據操作過程步驟對工具自動控制,避免差錯,改善品控。

(2)物料箱定位及信息可視化,無紙化

物料箱作為車間內物料流轉的載具,對其進行定位、跟蹤、可視化是實現無紙化作業的關鍵。項目中,采用了支持高精度定位,電池供電移動使用的物料箱電子標簽,使得在復雜的裝配線環境下對物料箱仍有高精度的定位能力,實現物料箱定位及信息可視化,全過程物料運送控制,能減少生產線上的校對時間,并且通過排除人為錯誤提升質量。

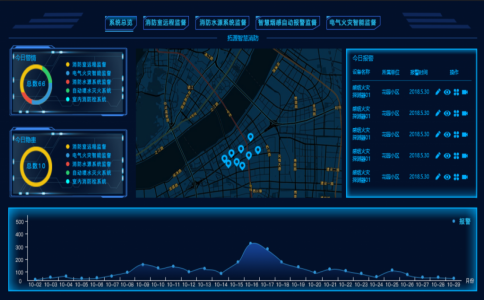

(3)基于RTLS的車間可視化管理

在信息化平臺內模擬物理實體、流程或者系統,可實現所有過程的精確數字化映射,涵蓋從物料入庫到進一步加工和最終裝配。本應用中,對相關對象(如工件、工裝夾具、AGV或機器人)綁定電子標簽,由上位系統采集電子標簽的信號,并計算其位置,然后將信息反饋給智能自動化系統和制造單元。全程定位關聯對象,利用RTLS數據實時推送顯示、電子紙、電子墨水屏的特性,實現從配件到總裝的全過程可視化管理,無紙化作業,提高了現場管理效率和準確性。

應用效果表明,基于多模技術的工業級實時定位系統以其實時連續、精準高效、靈活普適、彈性可擴展、易于部署的特性,用于復雜工業環境下的人員、物品等高精準定位,實現生產靈活、自組織的生產方式,幫助企業實現數字化轉型,推動制造智能化。

相關產品

描述